Bei einem Beinbruch kann es zu einer schwierigen und langwierigen Heilung kommen. Besonders bei Frakturen des Unterschenkels, zum Beispiel durch einen Motorrad-, Sport- oder Skiunfall. Und das kann teuer werden: häufige Operationen, Infektionen oder eine lange Behandlung belasten den Geldbeutel.

Dabei ist jeder Bruch individuell, sei es ein Spiralbruch oder beispielsweise eine Trümmerfraktur. Bisher erfolgt die Behandlung durch Standardimplantate, bei der eine Schiene mit den Knochenstücken verschraubt wird. Die Anzahl der Schrauben und deren Platzierung richtet sich nach Erfahrungswerten des behandelnden Chirurgen.

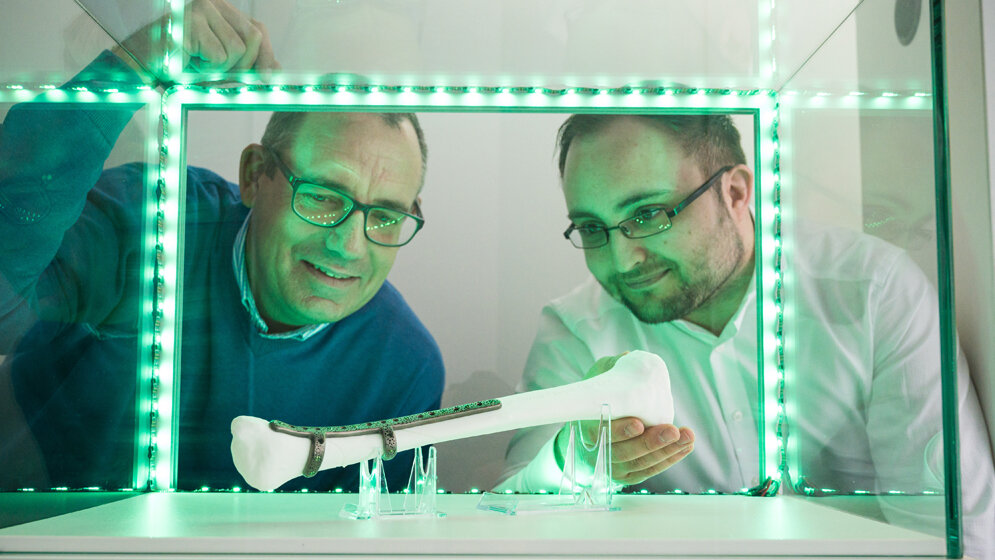

Maßgeschneidertes Implantat aus dem 3D-Drucker

Mit einer neuen individuellen Therapie kann die Heilung nun verbessert und Komplikationen vermieden werden. Dieses Verfahren entwickelten Forscher der Universität des Saarlandes und des Deutschen Forschungszentrums für Künstliche Intelligenz DFKI.

Mit Methoden der Technischen Mechanik, Informatik und Bildverarbeitung ist eine genaue Bestimmung jedes Bruchs möglich. Diese Berechenbarkeit ist dann eine Voraussetzung für exakte Vorhersagen, wo Knochen und Schiene beim Gehen, Setzen, Treppensteigen künftig am meisten belastet werden, wie der Knochen am besten dafür stabilisiert wird, wie dafür das Implantat genau aussehen muss, und wie viel Spiel im Frakturspalt erforderlich ist, damit der Bruch am besten heilt. So erhält jeder Patient ein maßgefertigtes Implantat aus dem 3D-Drucker. Bereits nach wenigen Tagen sei eine Operation möglich, sodass der Bruch anschließend besser heile und zusammenwachse.

Berechenbare Belastungsmuster

Für diese Therapie mussten die Forscher herausfinden, welche Kräfte im gebrochenen Unterschenkel wirken und wie Belastungsmuster des Knochens und des Implantats bei typischen Situationen wie beim Gehen um Kurven, über Treppen, beim Hinsetzen oder Springen aussehen. Diese Belastungsmuster beeinflussen die Heilung der Fraktur. Sind sie bekannt, könne ein Implantat für die individuelle Frakturgeometrie erstellt werden und auch die Anzahl und Platzierung der Schrauben.

Die Forscher erstellten anhand zahlreicher Computertomografie-Datensätze und Ganganalysen anschauliche Belastungsmuster. „Um die im Implantat und in der Knochenstruktur auftretenden Spannungen und Dehnungen zu berechnen, entwickeln wir Simulationsverfahren, die altbekannte Finite-Elemente-Methoden effizient auf aktueller Hardware implementieren und mit neuartigen Verfahren des Maschinellen Lernens kombinieren“, erklärt der promovierte Informatiker Tim Dahmen.

Besonders Belastungen im Frakturspalt fanden das Interesse der Forscher. Denn für die Heilung und den Wachstumsanreiz brauche der Knochen eine gewisse Belastung. Daran müsse auch ein Implantat angepasst werden. Ihre Simulationen werden durch künstliche Intelligenz ergänzt. So können jetzt Brüche und Implantate individuell auf Belastbarkeit an den kritischen Stellen überprüft und so das ideal geformte Implantat berechnet werden, das dann 3D-gedruckt werden kann.

Quelle: Universität des Saarlandes

Artikel teilen